CArts Flyer v 0.1

- Spannweite: ca. 1250 mm

- Rumpflänge: ca. 850 mm

- Abfluggewicht: ca. 900 g

- Antrieb: Brushless-Motor 1200 U/min/V, 55 g

- Luftschraube: 8x4 Zoll

- Akku: 3S Lipo 2200 mAh

- Steuerung: Höhe / Seite / Quer / Motor

Mein zweites Eigenbau-Modellflugzeug war eine Weiterentwicklung des CArts Slowflyer 001. Der Flieger sollte insgesamt agiler und weniger eigenstabil werden, als mein Einstiegsmodell.

Avisiert war ein 3S-Antrieb und eine Flugzeit von ca. 10 Minuten. Dadurch ergab sich natürlich ein deutlich höheres Abfluggewicht. Also wurde die Spannweite vergrößert, um die Flächenbelastung in Grenzen zu halten. Die "Ohren" an den Flügelenden ließ ich weg und verringerte auch die V-Form des Flügels. So erhielt ich eine geringere Windanfälligkeit und eine höhere Agilität um die Längsachse.

Die Grundkonstruktion des Rumpfes ist von den äußeren Maßen her fast identisch. Er wurde ebenfalls aus 5 mm dicken Styrodurplatten gefertigt. Allerdings besitzt der Rumpf Spanten und ist beidseitig mit einer Lage Japanpapier verstärkt, was die Festigkeit merklich verbessert.

Die Tragfläche ist in der Mitte teilbar. Der Styroporkern ist zusätzlich mit GFK verstärkt. Zur Erhöhung der Festigkeit wurde die Fläche mit 2 mm dickem Styrodur beplankt, das außerdem beidseitig mit Japanpapier verstärkt wurde.

Baufotos

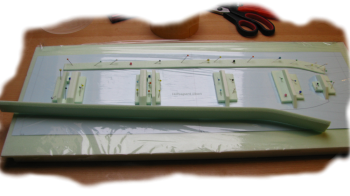

Aufgebaut wurde der Rumpf auf einem Baubrett, auf das eine 10 mm starke Styrodurplatte geklebt wurde. So ließen sich beide Rumpfhälften verzugfrei aufbauen und die zur Fixierung benutzten Stecknadeln konnten leicht eingesteckt werden und hatten dennoch ausreichend Halt.

Aufgebaut wurde der Rumpf auf einem Baubrett, auf das eine 10 mm starke Styrodurplatte geklebt wurde. So ließen sich beide Rumpfhälften verzugfrei aufbauen und die zur Fixierung benutzten Stecknadeln konnten leicht eingesteckt werden und hatten dennoch ausreichend Halt.

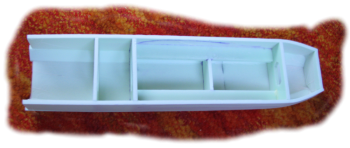

Der Rumpf wurde aus 5 mm dicken Styrodurplatten in Kastenbauweise aufgebaut und mit Spanten verstärkt. In den Ecken kamen mit dem Schneidebogen geschnittene Profilleisten aus Styrodur zum Einsatz.

Der Rumpf wurde aus 5 mm dicken Styrodurplatten in Kastenbauweise aufgebaut und mit Spanten verstärkt. In den Ecken kamen mit dem Schneidebogen geschnittene Profilleisten aus Styrodur zum Einsatz.

Zum Aufbau wurde der Rumpf übrigens horizontal in zwei (asymmetrische) Hälften aufgeteilt. Diese wurden zunächst von innen mit Japanpapier verstärkt. Danach wurden die Spanten eingeklebt.

Zum Aufbau wurde der Rumpf übrigens horizontal in zwei (asymmetrische) Hälften aufgeteilt. Diese wurden zunächst von innen mit Japanpapier verstärkt. Danach wurden die Spanten eingeklebt.

Die Flügelauflage in der unteren Rumfhälfte bestand aus zwei GFK-verstärkten 5 mm starken Styrodur-Stegen. Diese wurden entsprechend der EWD schräg eingebaut. Auf diesen Stegen wurden dann die teilbaren Tragflächen mit eingeharzten Schrauben befestigt.

Die Flügelauflage in der unteren Rumfhälfte bestand aus zwei GFK-verstärkten 5 mm starken Styrodur-Stegen. Diese wurden entsprechend der EWD schräg eingebaut. Auf diesen Stegen wurden dann die teilbaren Tragflächen mit eingeharzten Schrauben befestigt.

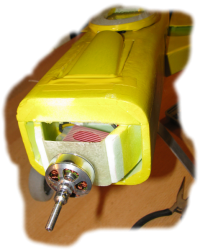

Der Motorträger bestand aus 3 Lagen 120'er GFK. Verstärkt wurde er durch eine 5 mm dicke Styrodurplatte, die ihrerseits beidseitig mit einer Lage 80'er GFK beplankt war.

Der Motorträger bestand aus 3 Lagen 120'er GFK. Verstärkt wurde er durch eine 5 mm dicke Styrodurplatte, die ihrerseits beidseitig mit einer Lage 80'er GFK beplankt war.

Der fertige Motorträger wurde dann entsprechend dem ungefähren Sturz und Zug des Motors etwas schräg in den unteren Rumpfteil eingebaut. Danach wurde der obere Rumpfteil mit dem unteren verklebt und das Ganze noch mit einer Lage Japanpapier bespannt.

Der fertige Motorträger wurde dann entsprechend dem ungefähren Sturz und Zug des Motors etwas schräg in den unteren Rumpfteil eingebaut. Danach wurde der obere Rumpfteil mit dem unteren verklebt und das Ganze noch mit einer Lage Japanpapier bespannt.

Die beiden Ausleger zum Höhenleitwerk wurden auf ähnliche Weise erstellt. Nach dem Verschleifen und Bespannen mit Japanpapier wurden sie mit Abstandshaltern auf einem Baubrett ausgerichtet und an den Mittelteil des Rumpfes geklebt. Der flache, kastenförmige Aufbau der drei Rumpfteile erlaubte ein einfaches Ausrichten zueinander. Danach wurden Höhen- und Seitenleitwerk angebracht. Auch hier war durch den einfachen Rumpfaufbau das korrekte Ausrichten kein Hexenwerk.

Die Tragfläche hatte einen Kern aus Styropor, der mit dem Heißdraht in mehreren Teilen aus einem Styroporblock geschnitten wurde. Dieser wurde außerdem noch in mehrere Abschnitte aufgeteilt, um die Holme für die teilbare Fläche und zusätzliche GFK-Verstärkungen einbringen zu können.

Die Tragfläche hatte einen Kern aus Styropor, der mit dem Heißdraht in mehreren Teilen aus einem Styroporblock geschnitten wurde. Dieser wurde außerdem noch in mehrere Abschnitte aufgeteilt, um die Holme für die teilbare Fläche und zusätzliche GFK-Verstärkungen einbringen zu können.

Dabei musste darauf geachtet werden, dass die Flächenverbindungen, die aus Aluminium L-Profilen bestanden, in den Tragflächenhälften unterschiedlich montiert werden mussten.

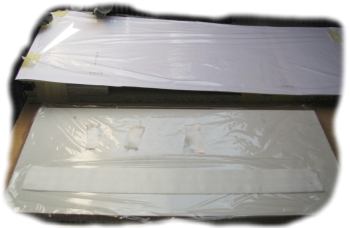

Die vorbereiteten Flächenteile wurden auf einem Baubrett zusammengefügt. Dabei wurden auch die GFK-Verstärkungen eingeharzt. Sie bestanden aus 120'er Glasgewebestreifen in 5 cm bzw. 2 cm Breite. Der breite Streifen diente als eine Art Holm und wurde um den in der Länge aufgeschnittenen Styroporkern gelegt so, dass dabei ein U entstand. Alle Teile wurden dann zusammengefügt und auf dem Baubrett, das gleichzeitig als Schablone für die V-Form der Flügel diente, fixiert.

Die vorbereiteten Flächenteile wurden auf einem Baubrett zusammengefügt. Dabei wurden auch die GFK-Verstärkungen eingeharzt. Sie bestanden aus 120'er Glasgewebestreifen in 5 cm bzw. 2 cm Breite. Der breite Streifen diente als eine Art Holm und wurde um den in der Länge aufgeschnittenen Styroporkern gelegt so, dass dabei ein U entstand. Alle Teile wurden dann zusammengefügt und auf dem Baubrett, das gleichzeitig als Schablone für die V-Form der Flügel diente, fixiert.

Nach dem Aushärten der Klebestellen und des GFK-Holmes auf dem Baubrett erhielt ich die fertigen Styroporkerne. Diese enthielten auch die Alu-Verbindungsholme für die spätere Flächenverbindung.

Nach dem Aushärten der Klebestellen und des GFK-Holmes auf dem Baubrett erhielt ich die fertigen Styroporkerne. Diese enthielten auch die Alu-Verbindungsholme für die spätere Flächenverbindung.

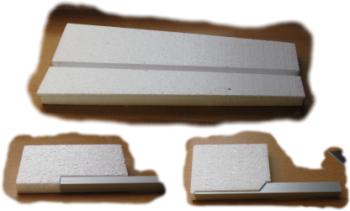

Die Flächenkerne wurden noch mit 2 mm dickem Styrodur beplankt, das vorher einseitig mit Japanpapier bespannt wurde. Die Beplankung wurde mit 5-Minuten Leim aufgebracht und auf dem Baubrett mit der Negativform der Flächenkerne aufgepresst. Da die Flächenunterseite eben war, konnte diese direkt auf dem Baubrett gepresst werden. Nach einer Aushärtezeit von 24 Stunden wurden die Flächenkerne der Presse entnommen.

Die Flächenkerne wurden noch mit 2 mm dickem Styrodur beplankt, das vorher einseitig mit Japanpapier bespannt wurde. Die Beplankung wurde mit 5-Minuten Leim aufgebracht und auf dem Baubrett mit der Negativform der Flächenkerne aufgepresst. Da die Flächenunterseite eben war, konnte diese direkt auf dem Baubrett gepresst werden. Nach einer Aushärtezeit von 24 Stunden wurden die Flächenkerne der Presse entnommen.

Die Flächen wurden noch besäumt und danach die End- und Nasenleiste, sowie der Randbogen aus Styrodur angebracht.

Die Flächen wurden noch besäumt und danach die End- und Nasenleiste, sowie der Randbogen aus Styrodur angebracht.

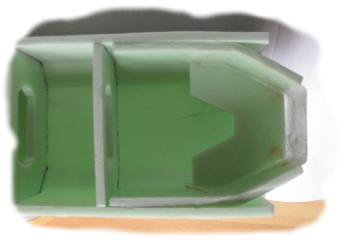

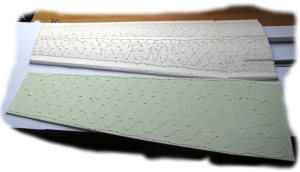

Die Sandwich-Bauweise der Flächen wird im Bild gut erkennbar. Die Oberfläche des Tragflügels wurde dann noch mit feinem Schmirgelpapier verschliffen und mit Japanpapier bespannt. Danach erfolgte die Lackierung des Rumpfes und der Flächen. Nach dem Lackieren und dem Einbau der Querruderservos wog jede Flächenhälfte ungefähr 100 g.

Die Sandwich-Bauweise der Flächen wird im Bild gut erkennbar. Die Oberfläche des Tragflügels wurde dann noch mit feinem Schmirgelpapier verschliffen und mit Japanpapier bespannt. Danach erfolgte die Lackierung des Rumpfes und der Flächen. Nach dem Lackieren und dem Einbau der Querruderservos wog jede Flächenhälfte ungefähr 100 g.

Nach dem Lackieren erfolgte dann der Einbau der Fernsteueranlage und des Antriebs. Die Antriebsleistung betrug mit einem 3s-Lipo-Akku ungefähr 150 W.

Nach dem Lackieren erfolgte dann der Einbau der Fernsteueranlage und des Antriebs. Die Antriebsleistung betrug mit einem 3s-Lipo-Akku ungefähr 150 W.

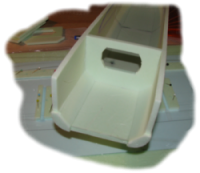

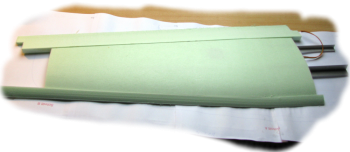

Auf dem Bild sieht man den fertig lackierten Rumpf ohne Motorhaube. Auch der spätere Sitz der Tragfläche ist aus dem Bild gut erkennbar.

Auf dem Bild sieht man den fertig lackierten Rumpf ohne Motorhaube. Auch der spätere Sitz der Tragfläche ist aus dem Bild gut erkennbar.

Insgesamt flog das Modell so, wie ich es erwartet hatte. Rollen und Loopings, aber auch Rückenflug waren problemlos machbar. Doch irgendwann kam der Wunsch nach einer stärkeren Motorisierung auf. Und so stand der erste Umbau des CArts-Flyers auf dem Plan.